アンカーの話をしよう。

斜面の安定化を目的とする設計業務では,対策工法を選定する過程において,お客様からよく次のような質問をいただきます。

「アンカーは高い(高価だ)よね。長いボルトじゃだめかい?」

要するに,

「アンカーは施工単価が高いので,アンカーと同様の目的で使用され,かつアンカーより安価なロックボルトで代用できないだろうか? できることなら,ロックボルトを採用して事業費を抑えたい。設計案件において,ロックボルトの適用性を検討して欲しい。」

という追加のご依頼です。

こんなとき,ライズは,次のようにお答えしています。

「アンカーとロックボルトでは,使用目的,対策効果,あるいは適用範囲において,重複する部分はありますが,実際の現場への適用性は,概ね【アンカー ∋ ロックボルト】という関係です。したがって,対策工法としてアンカーが必要とされている案件をロックボルトで置き換えるのは,あずましくない※1)ですよ。」

※1)「あずましくない」について

「あずましくない」は,「落ち着かない」,「居心地が悪い」,「すっきりしない」といった,「なんだかな~」的な気分を表す北海道弁です。

1. ロックボルトの定義

もちろん,読者の皆さんは,「ロックボルト」については,よくご存知ですよね。古くは「せん断ボルト」,最近では「地山補強土工」,「切土補強土工」あるいは「鉄筋挿入工」などとも呼ばれ,アンカーの利便性が周知される以前から現在に至るまで,山岳トンネルの支保工法,あるいは切土法面や急傾斜地などの安定化工法の代表格として,数多くの現場で利用され続けている工法です。

ここで,「ロックボルトについては,概ね知っているけれど,詳細まではちょっと思い出せないなぁ。」とか,「いざ詳しく説明しろと言われると・・・」という方のために,斜面安定化工法という観点から,「ロックボルト」を “Slip Tips” 的に定義してみましょう。

“Slip Tips” 的「ロックボルト」とは,・・・

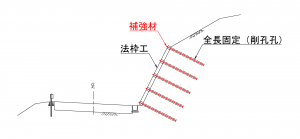

「削岩機や小型ボーリングマシンによって地盤中に穿孔された削孔孔に,剛性の高い棒状の補強材(鉄筋コンクリート用棒鋼)を挿入し,同補強材の全長をセメント系硬化材で地盤に固定する構造を有し,それらの引張耐力および引抜耐力によって,地盤内部の変形を抑止する斜面安定化工法。および同工法の構成部材一式。」

・・・というような感じでしょうか。思い出していただけましたか?

そんな訳で,今回の “Slip Tips” では,アンカーとロックボルトについて,それらの対策効果,構造や材質,施工性やコストに係わる相違点に注目しつつ,両者の現場への適用性(選定方法)について考察しましょう。

※2)「ロックボルト」について

本題に入る前に,お断りして置かなければならないことがあります。ライズは,お客様から特段の指示がない限り,「ロックボルト」という呼称を使用し続けております。一部のお客様からは,各種の設計基準,設計要領,積算資料で使用されている,「地山補強土工」,「切土補強土工」,「鉄筋挿入工」あるいは「せん断ボルト工」などの採用を指示されることがありますが,以下に示す理由により,「ロックボルト」の採用を提案させていただいております。

・お客様に当該工法を説明する場合,建設業界で古くから使用されてきた呼称「ロックボルト」が理解されやすい。

・地山や切土の補強を目的とする工法には,当該工法の他にも「ネイリング」や「ダウアリング」などが存在する。

・あたかも「地山補強と切土補強の唯一の選択肢でございます。」みたいな呼称は,ちょっとお恥ずかしい。

・補強材である「鉄筋」を地盤中に挿入するだけでは,当該工法は成立しない。

・補強材である「鉄筋」の全長をセメント系硬材材によって地盤内に固定することで,初めて工法として成立する。

・現在履行されている設計基準や設計要領では,当該工法の対策効果として「せん断」耐力は考慮されていない。

ということで,これ以降の ”Slip Tips” でも,「ロックボルト」で通させていただきますので,ご了承ください。

2. アンカーとロックボルトの相違点

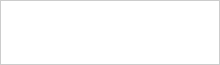

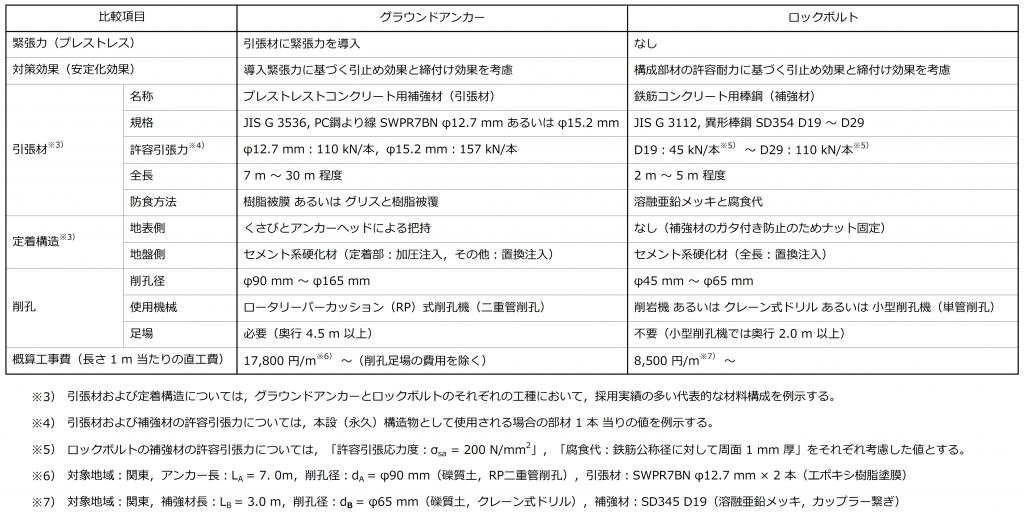

それでは,早速,斜面安定化工法の観点から,「アンカー」と「ロックボルト」の相違点を見ていきます。「表 1 グラウンドアンカーとロックボルトの相違点」に,両者の特徴を整理してみました。また,両者の構造上の特徴と材料構成を再認識していただくために,「表 1」において概算工事費の積算対象とした材料構成を「図 2 グラウンドアンカーの構造例(表 1 ※6 の積算対象)」および「図 3 ロックボルトの構造例(表 1 ※7 の積算対象)」に示します。

表 1 グラウンドアンカーとロックボルトの相違点

(クリックで拡大) >> PDFファイル

図 2 グラウンドアンカーの構造例※8)(表 1 ※6 の積算対象)

図 2 グラウンドアンカーの構造例※8)(表 1 ※6 の積算対象)

(クリックで拡大) >> PDFファイル

※8)「図 2 グラウンドアンカーの構造例(表 1 ※6 の積算対象)」について

各種アンカー工法の中で高いシェアを占める「KTB協会(http://www.ktb-kyoukai.jp/)」様の「KTB・引張型SCアンカー工法(http://www.ktb-kyoukai.jp/civil/anchor/02.html)」の構造図を掲載させていただきました。なお,当該工法に関するご質問やご要望につきましては,KTB協会様へお問い合わせください。

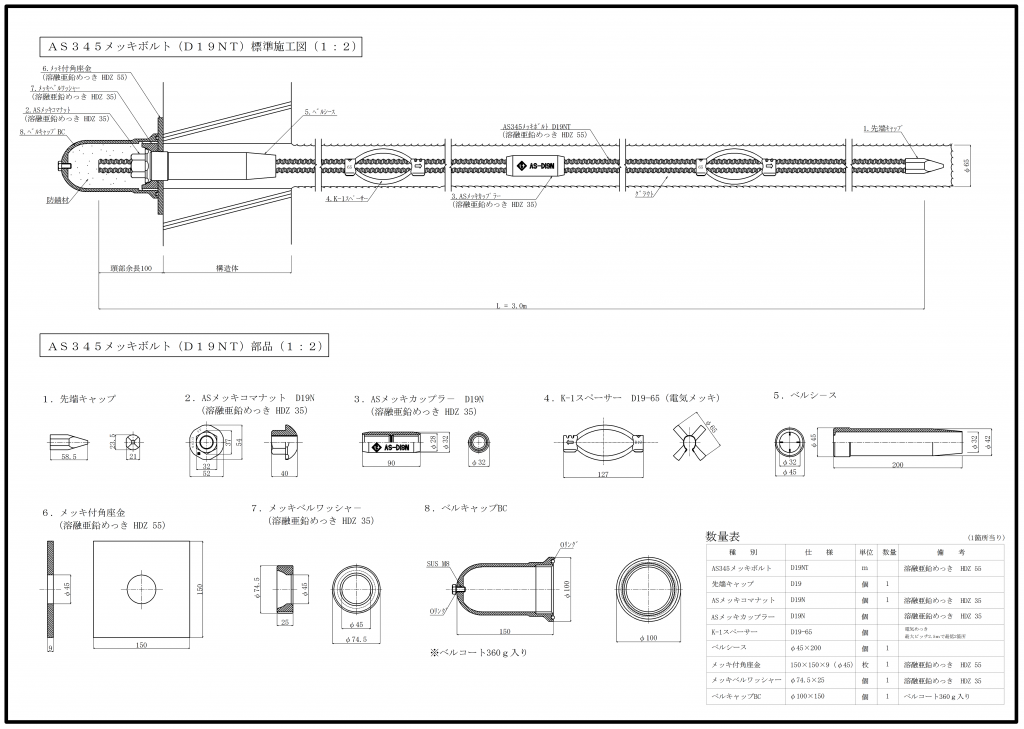

図 3 ロックボルトの構造例※9)(表 1 ※7 の積算対象)

図 3 ロックボルトの構造例※9)(表 1 ※7 の積算対象)

(クリックで拡大) >> PDFファイル

※9)「図 3 ロックボルトの構造例(表 1 ※7 の積算対象)」について

各種ロックボルト工法の中で高いシェアを占める「岡部株式会社(https://www.okabe.co.jp/)」様の 「AS345メッキボルト(https://www.okabe.co.jp/products/data.php?id=1600)」の構造図を掲載させていただきました。なお,当該工法に関するご質問やご要望につきましては,岡部株式会社様へお問い合わせください。

上の図表からは,アンカーとロックボルトには,「斜面の安定化を目的とする共通点があっても,対策効果,使用材料,施工方法,施工費用の面で多くの相違点がある。」ということを再認識していただきたいのです。アンカーとロックボルトの類似点を敢えて挙げるとすれば,「斜面の安定化を目的として,地盤に穴を開け,金属製の芯材を挿入し,それをセメント系硬化材で固定する。」ことくらいでしょうかねぇ。

上記の認識を踏まえ,「表 1 グラウンドアンカーとロックボルトの相違点」の各比較項目について,もう少し詳しく見ていきましょう。

2-1 緊張力(プレストレス)

両者の最大の相違点は,緊張力の付与の有無です。アンカーでは,引張材に緊張力を付与し,地盤内に圧縮応力(プレストレス)を作用させるのに対して,ロックボルトでは,補強材に緊張力を付与しません。アンカーでは,この緊張力とプレストレスを長期間に渡って維持するために,ロックボルトよりも高規格な材料と防食構造,特別な定着構造と施工方法,およびこれらを成立させるための高額な施工費用が必要となります。

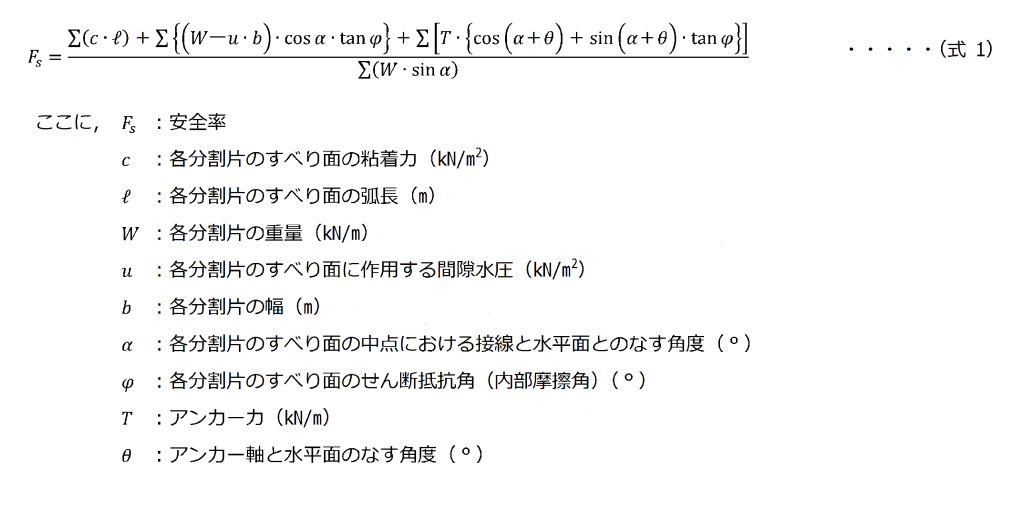

2-2 アンカーの対策効果

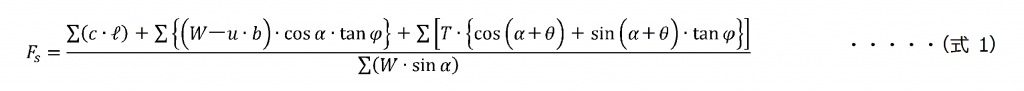

アンカーの対策効果について,「道路土工ー切土工・斜面安定工指針;(公社)日本道路協会,2009 年 6 月」に示される,斜面の安全率式「式 1」およびその概念図「図 4 アンカーを用いる場合の斜面の安定計算」に沿って考察しましょう。

図 4 アンカーを用いる場合の斜面の安定計算

図 4 アンカーを用いる場合の斜面の安定計算

「道路土工ー切土工・斜面安定工指針;(公社)日本道路協会,2009 年 6 月,p.291」より抜粋・加筆

(クリックで拡大)

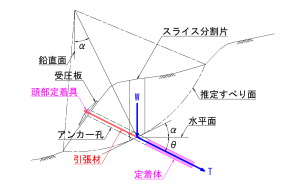

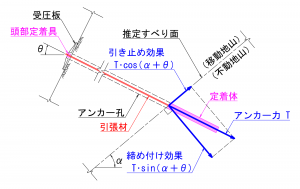

前述の通り,アンカーの特徴は,引張材に緊張力を付与し,地盤内部に圧縮方向の応力(プレストレス)を作用させる点です。式 1 において,プレストレスに関与する部分,すなわちアンカーの対策効果を表す部分は,右辺分子の第3項です。また,この第3項の対策効果(プレストレスの効果)は,「図 5 アンカーの対策効果(引き留め効果,締め付け効果)」に示されるように,すべり面の接線方向と法線方向に分解され,それぞれ「引き留め効果」および「締め付け効果」として評価されます。

図 5 アンカーの対策効果(引き留め効果,締め付け効果)

図 5 アンカーの対策効果(引き留め効果,締め付け効果)

「道路土工ー切土工・斜面安定工指針;(公社)日本道路協会,2009 年 6 月,p.292」より抜粋・加筆

(クリックで拡大)

「引き留め効果」は,プレストレス(= T:アンカー力)のすべり面接線方向(すべり面に沿う方向)の分力です。この引き留め効果により,不安定土塊(移動地山)の滑動力を直接減殺させます。一方,「締め付け効果」は,プレストレスのすべり面法線方向(すべり面に対して垂直方向)の分力です。これにより,不安定土塊(移動地山)を安定土塊(不動地山)に押し付け,すべり面における摩擦抵抗を増大させます。一般に,引き止め効果と締め付け効果の 2 つの対策効果は,同時に発揮されるものと考えられていますが,状況によっては,どちらか一方の効果を重点的に考慮する場合もあります。

2-3 ロックボルトの対策効果

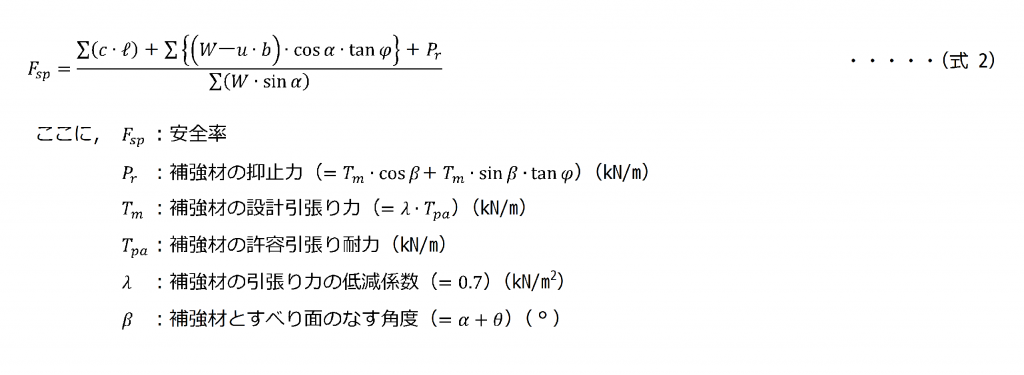

「道路土工ー切土工・斜面安定工指針;(公社)日本道路協会,2009 年 6 月」において,ロックボルトの対策効果は,「式 2」の安全率式で示されています。

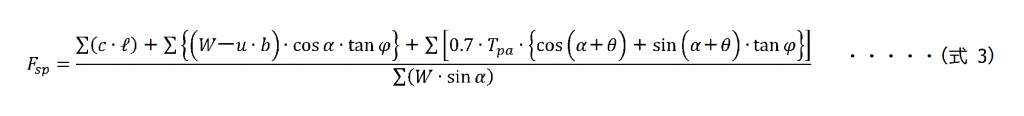

ここで,ロックボルトを用いる場合の斜面の安全率式「式 2」と,アンカーを用いる場合の斜面の安全率式「式 1」とをよ~く比較してみてください。なんとなく,似てませんか? 似てますよねぇ。どれだけ似ているのかを確認するため,「式 2」の「Pr :補強材の抑止力」,「Tm :補強材の設計引張り力」,および「β :補強材とすべり面のなす角度」に,それぞれ注釈に示されている数式を代入してみましょう。代入後の安全率式を「式 3」に示します。「式 1」も併記しますので,比較してみてください。

「式 3」と「式 1」は,本当に良く似ています。唯一の違いは,アンカーを用いる場合の安全率式「式 1」では,アンカーの対策効果を表す項に「T :アンカー力」が使用されているのに対して,ロックボルトを用いる場合の安全率式「式 3」では,ロックボルトの対策効果を表す項に「Tm = λ・Tpa = 0.7・Tpa :補強材の設計引張り耐力」が使用されている点です。

何故? なんで? どうして? ところで,「λ = 0.7」って何だ?

アンカーは,打設した後,引張材に 100 kN ~ 1400 kN の緊張力を付与する工法です。ロックボルトは,打設したまま(補強材のズレ防止に地表側をナットで固定する程度)で完成してしまう工法です。アンカーでは,引張材に付与された緊張力を長期間に渡って維持するために,ロックボルトよりも高規格な材料と防食構造,特別な定着構造と施工方法,およびこれらを成立させるための高額な施工費用が必要です。どうして,補強材に緊張力を付与しないロックボルトの対策効果が,アンカーに酷似した式で定義されているのでしょうか? これがまかり通るなら,アンカーの存在価値はどうなってしまうのでしょうか?

不思議ですよねぇ。ライズも不思議です。

ですが,「不思議だぁ!」で済ませていては,”Slip Tips” も終わってしまいます。ただし,この疑問は,アンカーの話題というよりも,どちらかというと,ロックボルトに係わる疑問です。そこで,これ以上の考察は,次回以降の “Slip Tips” でさせていただくことにして,取り敢えず今のところは,アンカーとロックボルトの対策効果の定義式は「何故か似ている。」とご認識ください。

2-4 アンカーの材料構成

多くのアンカー工法では,アンカー1本当たり 100 kN ~ 1400 kN 程度の緊張力を導入し,これを長期間に渡って維持するために,引張材としてプレストレストコンクリート用のPC鋼より線が使用されています。以下に,PC鋼より線を使用するアンカー工法の一般的な材料構成を示します。

・引張材の名称:プレストレストコンクリート用補強材

・引張材の規格:JIS G 3536,PC鋼より線 SWPR7BN φ12.7 mm あるいは φ15.2 mm

・引張材の本数:PC鋼より線 × 1 本 ~ PC鋼より線 × 12 本 程度

・引張材の 1 本 当たりの許容引張力:

φ12.7 mm ⇒ 110 kN,φ15.2 mm ⇒ 157 kN

・アンカーの 1 本 当たりの許容引張力:

φ12.7 mm ⇒ 110 kN ~ 1318 kN,φ15.2 mm ⇒ 157 kN ~ 1409 kN

・引張材の全長:7.0 m ~ 30.0 m 程度

・引張材の防食方法 :

樹脂被膜,グリスと樹脂チューブ

セメント系硬化材(定着部 ⇒ 2 MPa 程度で加圧注入,その他 ⇒ 置換注入)

・地表側の定着:くさびとアンカーヘッド(さらに,アンカーヘッドの外周にリング状ナットを配置)

・地中側の定着:セメント系硬化材(2 MPa 程度で加圧注入)

・その他の部材:金属製の頭部保護部材,樹脂製スペーサーなど

2-5 ロックボルトの材料構成

ロックボルトの補強材には,鉄筋コンクリート用の棒鋼が使用されます。以下に,ロックボルトの一般的な材料構成を示します。

・補強材の名称:鉄筋コンクリート用棒鋼

・補強材の規格:JIS G 3112,異形棒鋼 SD345 D19 ~ D29

・補強材の本数:異形棒鋼× 1 本(補強材長 2.5 m 以上の場合は,複数本をカップラーで連結)

・補強材の許容引張り力:

D19 ⇒ 57 kN ~ D29 ⇒ 128 kN(許容引張り応力度 σsa = 200 kN/mm2 の場合)

D19 ⇒ 45 kN ~ D29 ⇒ 110 kN(上記に加え,鉄筋周面に 1 mm 厚の腐食代を考慮)

・補強材の全長:2.0 m ~ 5.0 m 程度(市場単価方式の適用範囲は,最大長 5.0 m)

・補強材の防食方法:

溶融亜鉛メッキ,セメント系硬化体(充填注入)

・地表側の定着:なし(補強材のガタ付き防止にナットで固定する程度)

・地中側の定着:セメント系硬化材(全長を置換注入)

・その他の部材:金属製の頭部保護部材,スペーサーなど

2-6 アンカーの削孔方法

アンカーの削孔には,「ロータリーパーカッション削孔機」を使用した「二重管削孔方式」が採用されます。二重管削孔方式は,削孔外管(ドリルパイプ)と削孔内管(インナーロッド)を使用して所定の長さまで掘り進み,引張材の挿入に際しては,外管を残置したまま内管だけを引抜くことにより,孔壁の崩壊を防止することができる削孔方法です。

アンカーでは,1 本 のアンカーに複数本の引張材を配置することが多く,各々の引張材について,セメン系硬化材の所定の被りを確保する必要があるため,ある程度の削孔径が必要となります。二重管削孔方式では,最小径 φ90 mm ~ 最大径 φ165 mm の削孔径の中から,引張材の本数や,各アンカー工法の付属品のサイズなどに基づいて,必要とされる削孔径を選定します。

なお,斜面や切土法面でロータリーパーカッション削孔機を使用する場合は,仮設の削孔用足場(奥行 4.5 m 以上)が必要となります。

2-7 ロックボルトの削孔方法

ロックボルトでは,「手持ち式削岩機」,「クレーン式ドリル」あるいは「小型削孔機」による削孔が行われます。

手持ち式削岩機による削孔は,作業員がロープ足場(命綱)にぶら下がって作業を行うため,自ずと施工規模が制限されます。手持ち式削岩機による削孔の施工限界は,削孔径 φ50 mm 以下,かつ削孔長 2 m 以下と言われています。

クレーン式ドリルによる削孔では,ロックボルト専用のボーリングマシンをクレーンで吊り上げて削孔を行います。クレーン式ドリルの選定条件は,斜面あるいは法面に近接してクレーンを設置できるか否か,ロックボルトの打設箇所がクレーン式ドリルの到達範囲にあるか否かによります。クレーン式ドリルによる削孔の施工限界は,削孔径 φ65 mm 以下,かつ削孔長 5 m 以下と言われています。

手持ち式削岩機およびクレーン式ドリルの選定が困難な場合は,仮設の削孔用足場(奥行 2.0 m 以上)を設置し,ロックボルト専用の小型削孔機を使用して削孔を行います。小型削孔機による削孔の施工限界は,削孔径 φ65 mm 以下,かつ削孔長 7 m 以下と言われています。

ロックボルトの削孔は,手持ち式削岩機でも,クレーン式ドリルでも,小型削孔機でも,削孔ロッドによる単管削孔方式に分類されます。したがって,所定の長さの削孔を終えた後は,削孔ロッドを引き抜いて,補強材を挿入しなければなりません。この際に問題となるのが,削孔孔壁の崩壊です。土砂地盤や未固結岩では,削孔ロッドを引き抜いただけで孔壁が崩壊してしまい,補強材の挿入そのものが困難となったり,補強材全長を地盤に固定するセメント系硬化材の必要被りが確保できなくなる,などの問題が発生するケースが多々あります。

このようなケースでは,地盤中に貧配合の硬化材を事前注入した後に削孔を行ったり,アンカーの削孔方法「ロータリーパーカッション二重管削孔方式」を採用するなどの対処が必要となり,施工費の高騰を招いてしまいます。

2-8 施工コスト

アンカーとロックボルトの施工単価(施工延長1m当たりの概算工事費)を「表 1 グラウンドアンカーとロックボルトの相違点」に例示しました。

アンカーの場合は,全長の最小規格が 7.0 m ですから,最小規格のアンカー 1 本 当たりの概算工事費は,17,800 円/m × 7.0 m/本 ≒ 124,000 円/本 になります。一方,ロックボルトの場合,補強材長の最小規格が 2.0 m ですから,最小規格のロックボルト 1 本 当たりの概算工事費は,8,500 円/m × 2.0 m/本 ≒ 17,000 円/本 になります。

最小規格に注目して,施工コストを比較した結果,ロックボルトはアンカーの約 14 % のコストしか要しないことが分かりました。実際には,アンカーやロックボルトそのものの費用以外にも,地表の反力構造物,斜面や法面の表面保護工,アンカーでは削孔用の仮設足場などの費用を考慮する必要がありますが,それらを考慮したとしても,全体工事費は,ロックボルトを利用する場合の方が安価になります。

3. アンカーとロックボルトの選定指標

これまで,斜面安定化工という観点から,アンカーとロックボルトそれぞれの特徴と相違点を見てきました。それでは,実際に対策工法を選定する過程においては,どちらの斜面安定化工を選定すべきなのでしょうか。選定の判断指標となる具体的なポイントを考察しましょう。

3-1 推定すべり面の最大深さ

工法選定における最も重要な判断指標は,「推定すべり面の最大深さ」です。

推定すべり面の最大深さが「4.0 m 以下」の場合は,アンカーとロックボルトの両者ともに選定することができますので,施工コストに注目した比較検討が必要になります。ただし,ロックボルトの施工単価がアンカーに比べて非常に安価なことから,対象地盤が著しく軟弱で,単管削孔では削孔孔の孔壁の崩壊が懸念され,二重管削孔を要するような場合を除いては,概ねロックボルトのコスト面での優位性は保たれます。特に,推定すべり面の最大深さが「1.0 m 以下」で,削孔孔の孔壁が自立する場合は,手持ち式削岩機による人力削孔が可能なため,ロックボルトの採用が一層優位となります。

一方,推定すべり面の最大深さが「4.0 m を超える」場合は,ロックボルトの不動地山への根入れを考慮した全長が 5.0 m を上回り,施工上の適用限界を超えてしまうことから,アンカーの採用が優位となります。

3-2 削孔用クレーン使用の可否

ロックボルトの選定においては,「クレーン式ドリル削孔の採用の可否」が重要な判断指標です。すなわち,「削孔用クレーン使用の可否」が対策工法の選定を左右します。

推定すべり面の最大深さが 4.0 m 以下で,削孔孔の孔壁が自立し,ロックボルトの設計耐力で補強可能な場合には,ロックボルトの採用が優位ですが,このとき,削孔用クレーンの使用の可否が問題になります。斜面下部あるいは法面下部の施工基盤面に削孔用クレーンを設置するスペースが確保できない場合は,クレーン式ドリルによる削孔を行えません。このような場合は,仮設の削孔足場(奥行 2.0 m 以上)を設けた上で,小型削孔機による削孔を行わなければならないため,ロックボルト採用によるコスト面での優位性が損なわれてしまいます。

3-3 削孔孔壁の自立性

上記の記述と一部重複しますが,「削孔孔壁の自立性」が対策工法の選定を左右します。

土砂地盤や未固結岩で構成される斜面において,ロックボルトの一般的な削孔方法「単管削孔方式」を採用した場合,削孔ロッドを引き抜いただけで孔壁が崩壊してしまい,補強材の挿入そのものが困難となったり,補強材の全長を地盤に固定するセメント系硬化材の必要被りが確保できなくなる,などの問題が発生することがあります。このようなケースでは,地盤中に貧配合の硬化材を事前注入した後に削孔を行ったり,アンカーの一般的な削孔方法である「二重管削孔方式」を採用し,削孔外管で孔壁を保護しつつ,補強材を挿入するなどの方法で,ロックボルトの構造を成立させなければなりません。しかし,そのためには,アンカーと同程度か,あるいはそれ以上の時間とコストを費やしてしまう可能性があり,ロックボルト採用によるコスト面での優位性が損なわれてしまいます。

3-4 工法選定の検討方針

以上の考察を踏まえ,斜面安定工におけるアンカーとロックボルトの工法選定について,”Slip Tips” 的な検討方針を整理してみましたので,以下に示します。

“Slip Tips” 的「工法選定の方針」とは,・・・

「推定すべり面の最大深度が 4.0 m を超えているか,それとも 4.0 m 以下かで,選定すべき対策工法が大きく変わります。推定すべり面の最大深度が 4.0 m を超えている場合は,ロックボルトの全長が適用限界を超えてしまうため,アンカーの採用が優位となります。一方,推定すべり面の最大深度が 4.0 m 以下の場合は,アンカーとロックボルトの設計耐力を確認した上で,施工コストの比較を行い,対策工法を選定すべきです。ただし,この時,重要となるのが,ロックボルトの削孔方法です。削孔孔の崩壊の有無や,削孔用クレーンの使用の可否によって,ロックボルトの施工コストが大きく上下するため,対象現場の地質状況と施工環境を十分確認した上で,それらを反映させた工法選定を行うことが肝要です。」

・・・というような感じでしょうか。

“Slip Tips” では,今後数回に渡って,グラウンドアンカー工法をテーマとして,ブログをアップしていきます。 乞うご期待。(”Slip Tips” にて取り上げてほしい疑問がありましたら,リクエストをお寄せください。お待ちしております。)

さあ,アンカーの話をしよう!

平成 30 年 2 月 28 日 ライズ